Rzeczywistość hurtownika: nie kupujesz folii, kupujesz przewidywalność

W łańcuchu dostaw B2B najdroższą pozycją nie jest surowiec — to niepewność. Budując markę lub regionalną sieć dystrybucji, opierasz reputację na powtarzalności.

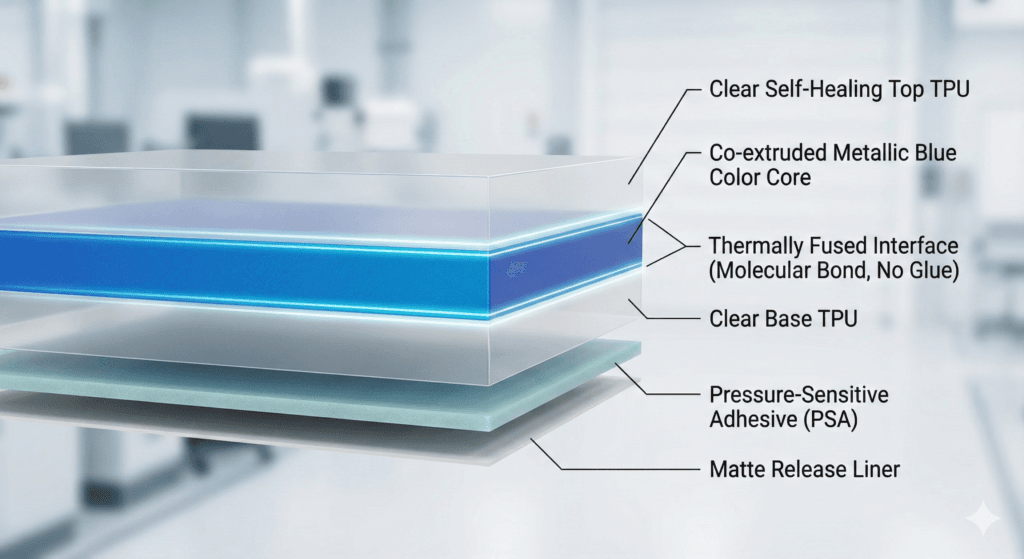

Wahania między partiami (gdy rolka A „czuje się” inaczej niż rolka B) oraz awarie strukturalne (delaminacja, blaknięcie, resztki kleju) rzadko są błędem aplikacji. To cechy produkcyjne wynikające z tego, jak folia została zbudowana. Aby ograniczyć ryzyko, dystrybutor powinien patrzeć dalej niż karta techniczna i rozumieć strukturę membrany: jak łączone są warstwy? jak rozkłada się pigment? czy folia jest koekstrudowana, czy laminowana?

Ten przewodnik przekłada procesy produkcji na praktyczną logikę zakupową.

1. Zasada kluczowa: dlaczego koekstruzja wygrywa z laminacją

Na czym polega różnica

Częste nieporozumienie: „więcej warstw” to po prostu grubsza folia. Najważniejsza jest jednak stabilność interfejsu między warstwami.

Zgodnie z dokumentacją techniczną Kraiburg TPE koekstruzja łączy kilka materiałów w stanie stopionym. Choć materiały pochodzą z oddzielnych cylindrów i pozostają osobnymi warstwami, wiążą się termicznie już w trakcie ekstruzji. Nie mieszają się, ale łączą na poziomie molekularnym przed schłodzeniem [1].

Dla hurtownika PPF to kluczowe rozróżnienie. Jeśli folia bazuje na „laminowaniu po fakcie” (sklejaniu warstw po ich uformowaniu), interfejs staje się słabym punktem. Długotrwałe ciepło, UV i rozciąganie mechaniczne często niszczą najpierw linię kleju — skutkiem jest delaminacja. Koekstruzja tworzy strukturę monolityczną, z natury stabilniejszą i lepszą do powtarzalnej produkcji na dużą skalę.

Nauka o „microlayers”

Zaawansowana produkcja wykorzystuje dziś koekstruzję microlayer. Podczas gdy standardowa koekstruzja ma zwykle 2–3 warstwy, technologia microlayer potrafi stworzyć dziesiątki naprzemiennych warstw przy tej samej grubości.

Badanie opublikowane przez Royal Society of Chemistry (RSC) opisuje mechanizm ważny dla pracy folii. Wykazano, że microlayer‑koekstruzja znacząco poprawia dyspersję i orientację dodatków w matrycy TPU. W testach napełniacze nie tylko „wymieszano” — siły ścinające procesu koekstruzji ustawiły je w wysoko uporządkowaną strukturę [2].

Dlaczego to ma znaczenie dla PPF: ta logika dotyczy bezpośrednio stabilizatorów UV i pigmentów w Paint Protection Film. Lepsza dyspersja i orientacja oznacza:

- Mniej słabych punktów: dodatki są równomiernie rozłożone, co ogranicza „hot spoty”, w których zaczyna się degradacja.

- Powtarzalność mechaniczna: RSC odnotowało wzrost wytrzymałości na rozciąganie o 123% oraz wzrost wydłużenia przy zerwaniu o 85% względem tradycyjnego mieszania [2]. Dla dystrybutora to bardziej przewidywalne „odczucie” podczas montażu i mniej rozdarć przy rozciąganiu.

2. Kolorowy TPU: ścieżka produkcji definiuje profil ryzyka

Rynek kolorowego PPF rośnie, ale to także obszar największej liczby reklamacji. KPAL Automotive opisuje kilka metod wytwarzania folii kolorowych. Wiedza, którą metodę stosuje fabryka, najlepiej pozwala przewidzieć potencjalne awarie [3].

Metoda A: powlekanie (TPU + kolorowa warstwa PU)

- Proces: przezroczysta baza TPU jest powlekana kolorową warstwą poliuretanu, a następnie nakładany jest klej.

- Ryzyko: metoda mocno zależy od wiązania chemicznego między powłoką a TPU. Jeśli jest słabe, folia ma gorszą odporność na warunki atmosferyczne i większe ryzyko delaminacji. Wysoka wilgotność oraz ciepło/UV mogą przyspieszać degradację powłoki PU, powodując blaknięcie lub utratę połysku.

- Werdykt: wysokie ryzyko w zastosowaniach długoterminowych.

Metoda B: kolor na powierzchni (warstwa koloru + TPU)

- Proces: warstwa koloru jest na wierzchu, często chroniona bezbarwnym top coatem.

- Ryzyko: metoda jest opłacalna, ale naraża kolor na najtrudniejsze warunki. Rozciąganie podczas montażu może nierównomiernie „wycienić” warstwę koloru, powodując „bielenie” lub zmiany odcienia. Dodatkowo po zużyciu top coatu rozpuszczalniki i zanieczyszczenia atakują kolor bezpośrednio.

- Werdykt: dobra dla linii budżetowych, ale podatna na skargi z montażu.

Metoda C: konstrukcja „sandwich” (TPU + kolor + TPU)

- Proces: wielowarstwowa koekstruzja, w której pigment jest zamknięty pomiędzy przezroczystymi warstwami TPU.

- Zaleta: daje efekt „oryginalnego lakieru” — wysoki połysk i głębię. Ponieważ kolor jest chroniony wewnątrz struktury, lepiej znosi rozpuszczalniki i ścieranie.

- Ryzyko: to najtrudniejsza technicznie metoda. Wymaga precyzyjnej kontroli, aby uniknąć „przebijania” koloru lub rozdzielenia warstw w fazie stopionej.

- Werdykt: wybór premium. Jeśli producent dobrze kontroluje koekstruzję, ta metoda zapewnia najlepszą trwałość.

3. Wnioski biznesowe: jak zamienić technologię w zysk

Zrozumienie tych struktur pozwala podejmować lepsze decyzje handlowe.

Niższe koszty gwarancji Stawiając na struktury koekstrudowane zamiast laminowanych, eliminujesz zmienną „awarii kleju”. Delaminacja i resztki kleju często wynikają ze słabego wiązania na interfejsie. Folia koekstrudowana, związana termicznie, jest jedną całością i wyraźnie ogranicza te reklamacje.

Uzasadniona cena Gdy dealer pyta, dlaczego Twoja folia jest droższa od konkurencji, masz narrację techniczną. Nie sprzedajesz „błyszczącego plastiku”, tylko strukturę koekstrudowaną microlayer, która zapewnia lepszą dyspersję dodatków (ochrona UV) i większą wytrzymałość [2].

Czytelna segmentacja SKU Wykorzystaj metody produkcji do zdefiniowania poziomów oferty:

- Poziom podstawowy: folie laminowane lub barwione powierzchniowo (krótkoterminowa zmiana wyglądu).

- Flagowiec: koekstrudowane folie „sandwich” (długoterminowa ochrona i wykończenie jak lakier).

4. Lista kontrolna hurtownika do weryfikacji dostawcy

Podczas audytu fabryki lub testów próbek użyj tych pytań, aby poznać rzeczywiste możliwości dostawcy:

O strukturze i procesie:

- „Czy w Waszym kolorowym PPF warstwa koloru jest koekstrudowana jako rdzeń (Sandwich), czy jest to powłoka powierzchniowa?”

- „Jeśli stosujecie metodę Sandwich, jak zarządzacie adhezją międzywarstwową i „przebijaniem” koloru?” [3]

- „Czy folia bazowa powstaje w ekstruzji jednowarstwowej, czy w wielowarstwowej koekstruzji?”

O walidacji:

- „Jak testujecie zmianę odcienia przy rozciągnięciu o 30%?” (Krytyczne dla kolorowego PPF).

- „Czy macie dane porównawcze odporności na rozpuszczalniki dla folii powlekanych vs. koekstrudowanych folii kolorowych?”

FAQ — najczęstsze pytania

P1: Jaka jest kluczowa różnica między strukturami PPF koekstrudowanymi a laminowanymi? O: Różnica leży w interfejsie łączenia. Koekstruzja łączy materiały w stanie stopionym, tworząc termicznie związany monolit. Struktury laminowane lub powlekane polegają na klejach lub wiązaniach chemicznych między warstwami już zestalonimi. W efekcie folie laminowane częściej mają ryzyko delaminacji i starzenia, bo interfejs jest fizycznym słabym punktem [1].

P2: Dlaczego kolorowy PPF z TPU częściej blaknie lub pęka na powierzchni niż folia bezbarwna? O: Najczęściej to skutek metody produkcji. Gdy fabryka stosuje „kolor na powierzchni” (Metoda B), warstwa koloru jest odsłonięta. Rozciąganie podczas montażu może nierównomiernie przerzedzić pigment (bielenie), a brak grubej zewnętrznej warstwy TPU zostawia kolor podatny na rozpuszczalniki i degradację UV. W foliach koekstrudowanych pigment jest chroniony, bo jest osadzony wewnątrz matrycy TPU [3].

P3: Czy konstrukcja „sandwich” (TPU+Color+TPU) zawsze jest najlepsza dla folii kolorowych? O: To opcja o „najwyższym suficie” dla marek premium: najlepsza głębia, połysk i właściwości samoregeneracji. Jednocześnie jest trudna w produkcji i wymaga bardzo precyzyjnej linii, aby uniknąć „przebijania” koloru lub separacji warstw. Jest najlepsza tylko wtedy, gdy producent ma udokumentowaną kontrolę jakości procesu koekstruzji [3].

P4: Jak technologia „Microlayer” realnie poprawia parametry folii? O: To nie tylko „więcej warstw”, lecz kontrola struktury. Badania pokazują, że microlayer‑koekstruzja pomaga orientować dodatki i napełniacze w materiale. Taka orientacja daje znacznie większą wytrzymałość i lepszą zdolność do odkształceń niż tradycyjne mieszanie, dzięki czemu folia zachowuje się powtarzalnie z rolki na rolkę [2].

Źródła

- Kraiburg TPE. Proces koekstruzji: efektywne łączenie materiałów. https://www.kraiburg-tpe.com/en/co-extrusion-process

- Royal Society of Chemistry. Kompozyty EG/TPU o podwyższonej odporności ogniowej i lepszych właściwościach mechanicznych wytwarzane technologią microlayer‑koekstruzji. https://pubs.rsc.org/en/content/articlehtml/2019/ra/c9ra03653a

- KPAL Automotive. Plusy i minusy metod produkcji kolorowego PPF z TPU. https://www.kpalautomotive.com/Exhibition-news/pros-and-cons-of-color-tpu-ppf-manufacturing-methods