La realidad del mayorista: no compras película, compras previsibilidad

En la cadena mayorista B2B, la partida más cara no es la materia prima: es la incertidumbre. Cuando construyes una marca o montas una red regional de distribución, tu reputación depende de la consistencia.

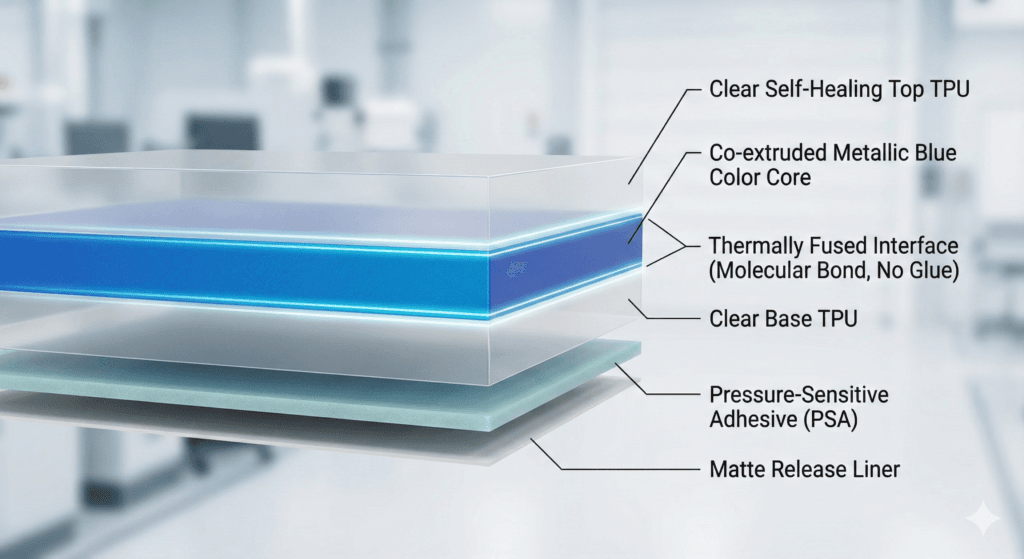

La variación entre lotes (cuando el rollo A se siente distinto al rollo B) y los fallos estructurales (delaminación, decoloración o residuos de adhesivo) rara vez son errores de instalación. Son características de fabricación definidas por cómo se construyó la película. Para reducir estos riesgos, los distribuidores deben mirar más allá de la ficha técnica y entender la estructura de la membrana: ¿cómo se unen las capas? ¿cómo se distribuyen los pigmentos? ¿La película es coextruida o laminada?

Esta guía convierte procesos de fabricación en criterios prácticos de compra.

1. Principio clave: por qué la coextrusión supera a la laminación

Definir la diferencia

Un error común es creer que «más capas» solo significa una película más gruesa. El factor crítico es la estabilidad de la interfaz entre esas capas.

Según la documentación técnica de Kraiburg TPE, el proceso de coextrusión une varios materiales cuando aún están en estado fundido. Aunque los materiales salen de barriles separados y permanecen como capas distintas, se unen térmicamente durante la propia extrusión. No se mezclan, pero se enlazan a nivel molecular antes de enfriarse [1].

Para un mayorista de PPF, esta diferencia es crítica. Si una película depende de un proceso «post‑laminado» (pegar capas después de formarlas), la interfaz se convierte en un punto débil. Con el tiempo, el calor, la radiación UV y el estiramiento mecánico suelen atacar primero esa línea de adhesivo, provocando delaminación. La coextrusión crea una estructura monolítica, inherentemente más estable y más adecuada para producción consistente a gran volumen.

La ciencia de las «microláminas»

La fabricación avanzada ya utiliza la coextrusión microlámina. Mientras que la coextrusión estándar puede tener dos o tres capas, la tecnología microlámina puede crear decenas de capas alternas dentro del mismo espesor.

Un estudio publicado por la Royal Society of Chemistry (RSC) describe un mecanismo clave para el rendimiento de películas. La investigación mostró que la coextrusión microlámina mejora de forma notable la dispersión y la orientación de aditivos dentro de una matriz de TPU. En sus ensayos, los rellenos no solo se mezclaron: las fuerzas de cizalla del proceso de coextrusión los alinearon en una estructura altamente ordenada [2].

Por qué esto importa en PPF: La lógica se aplica directamente a cómo se comportan los estabilizadores UV y los pigmentos en una Paint Protection Film. Una mejor dispersión y alineación implica:

- Menos puntos débiles: los aditivos se distribuyen de forma homogénea, reduciendo «puntos calientes» donde empiezan los fallos.

- Consistencia mecánica: el estudio de la RSC observó que las muestras microlámina tuvieron un +123% de resistencia a tracción y un +85% de elongación a rotura frente a la mezcla tradicional [2]. Para un distribuidor, esto se traduce en un «tacto» de instalación más consistente y menos roturas al estirar.

2. TPU coloreado: la ruta de proceso define el perfil de riesgo

El mercado de PPF de color está creciendo, pero también es la fuente de más reclamaciones de garantía. KPAL Automotive describe varias rutas de fabricación para películas coloreadas. Entender qué ruta usa tu fábrica es la mejor forma de anticipar fallos potenciales [3].

Ruta A: Recubrimiento (TPU + capa de color PU)

- El proceso: se recubre una base de TPU transparente con una capa de poliuretano coloreado, seguida del adhesivo.

- El riesgo: depende en gran medida del enlace químico entre el recubrimiento y el TPU. Si ese enlace es débil, la película tendrá baja resistencia a la intemperie y riesgo de delaminación. La alta humedad y el calor UV pueden acelerar la degradación del recubrimiento PU, causando pérdida de color o de brillo.

- Veredicto: alto riesgo para aplicaciones de largo plazo.

Ruta B: Coloración superficial (capa de color + TPU)

- El proceso: la capa de color queda arriba, a menudo protegida por un top coat transparente.

- El riesgo: aunque es rentable, este método expone la capa de color a las condiciones más duras. Al estirar durante la instalación, la capa de color puede adelgazarse de forma desigual y causar «blanqueamiento» o cambios de tono. Además, cuando el top coat se desgasta, los solventes y contaminantes atacan el color directamente.

- Veredicto: adecuado para líneas económicas, pero propenso a quejas de instalación.

Ruta C: Estructura «sándwich» (TPU + color + TPU)

- El proceso: una coextrusión multicapa donde el pigmento de color se encapsula entre capas de TPU transparente.

- La ventaja: logra un aspecto «pintura original» con gran brillo y profundidad. Como el color queda protegido dentro de la estructura, resiste mejor solventes y abrasión.

- El riesgo: es el método más exigente técnicamente. Requiere control muy preciso para evitar «fuga» de color o separación de capas durante la fase fundida.

- Veredicto: la opción premium. Si el fabricante controla bien la coextrusión, ofrece la mejor durabilidad.

3. Implicaciones comerciales: convertir tecnología en rentabilidad

Entender estas estructuras te permite tomar decisiones de compra más inteligentes.

Menores costos de garantía Al priorizar estructuras coextruidas frente a laminadas, eliminas la variable del «fallo del pegamento». La delaminación y los residuos de adhesivo suelen ser síntomas de una unión interfacial débil. Una película coextruida, unida térmicamente, es una sola pieza y reduce drásticamente estas reclamaciones.

Precio defendible Cuando un instalador o distribuidor pregunta por qué tu película cuesta más que la de un competidor, tienes un relato técnico. No vendes «plástico brillante»; vendes una estructura coextruida microlámina que mejora la dispersión de aditivos (protección UV) y la resistencia mecánica [2].

Segmentación clara de SKU Usa los métodos de fabricación para definir tus niveles de producto:

- Nivel de entrada: películas laminadas o coloreadas en superficie (cambio estético de corto plazo).

- Gama insignia: películas coextruidas tipo «sándwich» (protección a largo plazo y acabado tipo pintura).

4. Checklist del mayorista para auditar al proveedor

Al auditar una fábrica o probar nuevas muestras, utiliza estas preguntas para descubrir la capacidad real del proveedor:

Sobre estructura y proceso:

- «En su PPF de color, ¿la capa de color está coextruida como núcleo central (Sándwich) o es un recubrimiento superficial?»

- «Si usan el método Sándwich, ¿cómo gestionan la adhesión entre capas y la fuga de color?» [3]

- «¿La película base se produce por extrusión monocapa o por coextrusión multicapa?»

Sobre validación:

- «¿Cómo prueban el cambio de tono con un estiramiento del 30%?» (Crítico para PPF de color).

- «¿Tienen datos comparativos de resistencia a solventes entre sus películas recubiertas y las coextruidas de color?»

Preguntas frecuentes (FAQ)

P1: ¿Cuál es la diferencia principal entre estructuras PPF coextruidas y laminadas? R: La diferencia está en la interfaz de unión. La coextrusión fusiona materiales cuando están fundidos, creando una estructura monolítica unida térmicamente. Las estructuras laminadas o recubiertas dependen de adhesivos o enlaces químicos para unir capas ya solidificadas. Por eso, las películas laminadas suelen tener mayor riesgo de delaminación y envejecimiento, porque la interfaz actúa como un punto débil físico [1].

P2: ¿Por qué el PPF de TPU coloreado es más propenso a decolorarse o agrietarse en superficie que el film transparente? R: A menudo es un síntoma de la ruta de fabricación. Si la fábrica usa el método de «coloración superficial» (Ruta B), la capa de color queda expuesta. Al estirar durante la instalación, el pigmento puede adelgazarse de forma irregular (blanqueamiento) y, sin una capa exterior gruesa de TPU, el color queda más vulnerable a solventes y degradación UV. En los films coextruidos, el pigmento queda protegido al integrarse dentro de la matriz de TPU [3].

P3: ¿La estructura «sándwich» (TPU+Color+TPU) es siempre la mejor opción para película de color? R: Es la opción de mayor «techo» para marcas premium porque ofrece la mejor profundidad, brillo y propiedades de autorreparación. Sin embargo, no es la más fácil de producir: requiere maquinaria de alta precisión para evitar «fuga» de color o separación interna de capas. Es superior solo si el fabricante tiene un proceso de control de calidad probado para coextrusión [3].

P4: ¿Cómo mejora realmente el rendimiento la tecnología «Microlayer»? R: No se trata solo de apilar más capas; se trata de control estructural. La investigación muestra que la coextrusión microlámina ayuda a orientar la estructura interna de aditivos y rellenos. Esa orientación produce mayor resistencia a tracción y mejor elongación que los materiales mezclados de forma estándar, asegurando un comportamiento consistente de rollo a rollo [2].

Referencias

- Kraiburg TPE. El proceso de coextrusión: combinar materiales de forma eficiente. https://www.kraiburg-tpe.com/en/co-extrusion-process

- Royal Society of Chemistry. Compuestos EG/TPU con mayor retardancia a la llama y mejores propiedades mecánicas preparados mediante tecnología de coextrusión microlámina. https://pubs.rsc.org/en/content/articlehtml/2019/ra/c9ra03653a

- KPAL Automotive. Ventajas y desventajas de los métodos de fabricación de PPF de TPU de color. https://www.kpalautomotive.com/Exhibition-news/pros-and-cons-of-color-tpu-ppf-manufacturing-methods