Die Realität im Großhandel: Sie kaufen keine Folie – Sie kaufen Vorhersehbarkeit

In der B2B-Großhandels-Lieferkette ist der teuerste Posten nicht das Rohmaterial – sondern Ungewissheit. Wenn Sie eine Marke aufbauen oder ein regionales Vertriebsnetz etablieren, hängt Ihre Reputation von Konstanz ab.

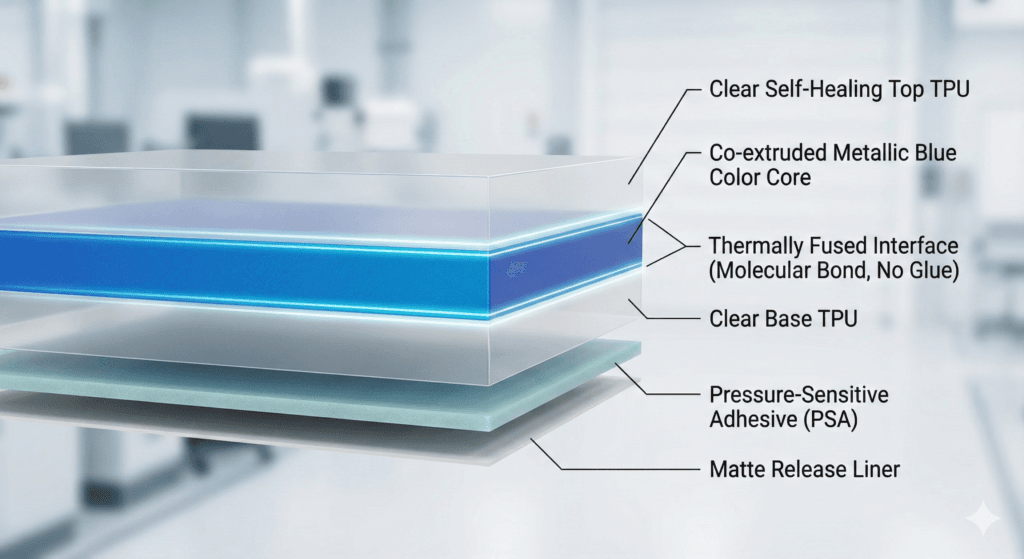

Chargenschwankungen (wenn Rolle A sich anders anfühlt als Rolle B) und strukturelle Ausfälle (Delamination, Ausbleichen oder Kleberückstände) sind selten Montagefehler. Es sind Fertigungsmerkmale – bestimmt durch den Aufbau der Folie. Um diese Risiken zu reduzieren, müssen Distributoren über das Datenblatt hinausblicken und den Folienaufbau verstehen: Wie werden die Schichten verbunden? Wie sind Pigmente verteilt? Ist die Folie co-extrudiert oder laminiert?

Dieser Leitfaden übersetzt technische Fertigungsprozesse in eine praxisnahe Logik für die Beschaffung.

1. Das Kernprinzip: Warum Co-Extrusion Laminierung überlegen ist

Der entscheidende Unterschied

Ein häufiger Irrtum ist, dass „mehr Schichten“ einfach nur „dicker“ bedeutet. Entscheidend ist die Grenzflächenstabilität zwischen diesen Schichten.

Laut technischer Dokumentation von Kraiburg TPE werden beim Co-Extrusionsprozess mehrere Materialien im geschmolzenen Zustand zusammengeführt. Die Materialien kommen aus getrennten Extrudern und bleiben als separate Schichten erhalten, werden jedoch während der Extrusion thermisch verbunden. Sie vermischen sich nicht, verbinden sich aber auf molekularer Ebene vor dem Abkühlen [1].

Für einen PPF-Großhändler ist dieser Unterschied entscheidend. Wenn eine Folie auf „Post-Laminierung“ setzt (Schichten nachträglich verkleben), wird die Grenzfläche zur Schwachstelle. Unter langfristiger Hitze, UV-Belastung und mechanischer Dehnung ist die Klebefuge oft der erste Punkt, der versagt – es kommt zur Delamination. Co-Extrusion erzeugt eine monolithische Struktur, die von Natur aus stabiler ist und sich besser für hohe Stückzahlen mit gleichbleibender Qualität eignet.

Die Wissenschaft hinter „Mikroschichten“

Moderne Fertigung nutzt heute Mikroschicht-Co-Extrusion. Während Standard-Co-Extrusion oft zwei oder drei Schichten hat, kann Mikroschicht-Technologie dutzende abwechselnde Schichten in derselben Gesamtdicke erzeugen.

Eine Studie der Royal Society of Chemistry (RSC) beschreibt einen Mechanismus, der für die Folienleistung entscheidend ist. Die Forschung zeigt, dass Mikroschicht-Co-Extrusion die Dispersion und Orientierung von Additiven in einer TPU-Matrix deutlich verbessert. In den Tests wurden Füllstoffe nicht nur „eingemischt“ – die Scherkräfte des Co-Extrusionsprozesses richteten sie zu einer hochgeordneten Struktur aus [2].

Warum das für PPF wichtig ist: Diese Logik lässt sich direkt auf das Verhalten von UV-Stabilisatoren und Pigmenten in Lackschutzfolie (PPF) übertragen. Bessere Verteilung und Ausrichtung bedeuten:

- Weniger Schwachstellen: Additive werden gleichmäßig verteilt und reduzieren „Hotspots“, an denen Ausfälle beginnen.

- Mechanische Konstanz: Die RSC-Studie berichtet, dass Mikroschicht-Proben im Vergleich zu herkömmlichem Mischen eine um 123% höhere Zugfestigkeit und eine um 85% höhere Bruchdehnung zeigten [2]. Für Distributoren bedeutet das: gleichmäßiges Verlegegefühl und weniger Einreißen beim Dehnen.

2. Farbige TPU-Folie: Prozessrouten bestimmen das Risikoprofil

Der Markt für farbige PPF wächst – zugleich entstehen hier die meisten Garantieansprüche. KPAL Automotive beschreibt mehrere Herstellungsrouten für farbige Folien. Zu wissen, welche Route Ihre Fabrik nutzt, ist der beste Weg, potenzielle Ausfälle vorherzusagen [3].

Route A: Beschichtung (TPU + PU-Farbschicht)

- Der Prozess: Eine transparente TPU-Basis wird mit einer farbigen Polyurethan-Schicht beschichtet, anschließend folgt der Klebstoff.

- Das Risiko: Diese Methode hängt stark von der chemischen Bindung zwischen Beschichtung und TPU ab. Ist diese Bindung schwach, leidet die Folie unter geringer Witterungsbeständigkeit und möglicher Delamination. Hohe Luftfeuchtigkeit und UV-Hitze können den Abbau der PU-Beschichtung beschleunigen – mit Ausbleichen oder Glanzverlust als Folge.

- Fazit: Hohes Risiko für langfristige Anwendungen.

Route B: Oberflächenfärbung (Farbschicht + TPU)

- Der Prozess: Die Farbschicht liegt oben und wird häufig durch einen Klarlack geschützt.

- Das Risiko: Zwar kosteneffizient, aber die Farbschicht ist den härtesten Einflüssen ausgesetzt. Beim Dehnen während der Installation kann sich die Farbschicht ungleichmäßig ausdünnen – es entstehen „Aufhellungen“ oder Farbverschiebungen. Zudem greifen Lösungsmittel und Umwelteinflüsse die Farbe direkt an, sobald der Topcoat abgetragen ist.

- Fazit: Geeignet für Budget-Linien, aber anfällig für Reklamationen bei der Verarbeitung.

Route C: Die „Sandwich“-Struktur (TPU + Farbe + TPU)

- Der Prozess: Eine Mehrschicht-Co-Extrusion, bei der das Farbpigment zwischen transparenten TPU-Schichten eingeschlossen wird.

- Der Vorteil: Das Ergebnis wirkt wie „Originallack“ – mit hohem Glanz und Tiefe. Da die Farbe im Inneren geschützt ist, ist sie besser gegen Lösungsmittel und Abrieb abgeschirmt.

- Das Risiko: Dies ist die technisch anspruchsvollste Methode. Sie erfordert eine sehr präzise Prozessführung, um „Farb-Durchschlagen“ oder Schichttrennung in der Schmelzphase zu verhindern.

- Fazit: Die Premium-Wahl. Beherrscht der Hersteller die Co-Extrusion zuverlässig, bietet diese Route die beste Haltbarkeit.

3. Kommerzielle Auswirkungen: Technik in Profit verwandeln

Wer diese Strukturen versteht, trifft bessere Geschäftsentscheidungen.

Geringere Garantiekosten Wenn Sie co-extrudierte Strukturen gegenüber laminierten bevorzugen, eliminieren Sie die Variable „Klebeversagen“. Delamination und Kleberückstände sind oft Symptome einer schwachen Grenzflächenbindung. Eine thermisch verbundene co-extrudierte Folie ist strukturell „aus einem Stück“ – und reduziert diese spezifischen Garantieansprüche deutlich.

Preis technisch begründbar Wenn ein Händler fragt, warum Ihre Folie mehr kostet als die des Wettbewerbs, haben Sie eine technische Argumentation. Sie verkaufen nicht nur „glänzendes Plastik“, sondern eine Mikroschicht-co-extrudierte Struktur, die eine bessere Additivverteilung (UV-Schutz) und höhere mechanische Festigkeit liefert [2].

Klare SKU-Segmentierung Nutzen Sie die Herstellungsroute, um Produktstufen zu definieren:

- Entry Level: Laminierte oder oberflächengefärbte Folien (kurzfristige optische Veränderung).

- Flagship: Co-extrudierte „Sandwich“-Folien (langfristiger Schutz und lackähnliches Finish).

4. Prüfliste für Großhändler: Lieferanten richtig bewerten

Wenn Sie eine Fabrik auditieren oder neue Muster testen, helfen diese Fragen, die tatsächlichen Fähigkeiten des Lieferanten offenzulegen:

Zum Aufbau & Prozess:

- „Wird bei Ihrer farbigen PPF die Farbschicht als zentraler Kern (Sandwich) co-extrudiert oder handelt es sich um eine Oberflächenbeschichtung?“

- „Wenn Sie die Sandwich-Methode nutzen: Wie steuern Sie die Haftung zwischen den Schichten und verhindern Farb-Durchschlagen?“ [3]

- „Wird die Basisfolie per Einschicht-Extrusion oder per Mehrschicht-Co-Extrusion hergestellt?“

Zur Validierung:

- „Wie testen Sie Farbverschiebung bei 30% Dehnung?“ (Kritisch für farbige PPF).

- „Haben Sie Vergleichsdaten zur Lösungsmittelbeständigkeit Ihrer beschichteten vs. co-extrudierten farbigen Folien?“

Häufig gestellte Fragen (FAQ)

Q1: Was ist der wichtigste Unterschied zwischen co-extrudierten und laminierten PPF-Strukturen? A: Der Unterschied liegt in der Bindungs-Grenzfläche. Co-Extrusion verbindet Materialien im geschmolzenen Zustand und erzeugt eine thermisch gebundene, monolithische Struktur. Laminierte oder beschichtete Strukturen nutzen Klebstoffe oder chemische Bindungen, um bereits erstarrte Schichten zu verbinden. Daher haben laminierte Folien in der Regel ein höheres Risiko für Delamination und Alterung, weil die Bindungszone als physische Schwachstelle wirkt [1].

Q2: Warum ist farbige TPU-PPF anfälliger für Ausbleichen oder Oberflächenrisse als transparente Folie? A: Das ist oft ein Hinweis auf die Herstellungsroute. Nutzt eine Fabrik die „Oberflächenbeschichtung“-Methode (Route B), liegt die Farbschicht offen. Beim Dehnen während der Installation kann sich das Pigment ungleichmäßig ausdünnen (Aufhellung), und ohne eine dicke äußere TPU-Schicht ist die Farbe anfälliger für Lösungsmittel und UV-Abbau. Co-extrudierte Folien schützen das Pigment, indem es in die TPU-Matrix eingebettet wird [3].

Q3: Ist die „Sandwich“-Struktur (TPU+Farbe+TPU) immer die beste Wahl für farbige Folie? A: Für Premium-Marken ist sie die Option mit dem „höchsten Potenzial“, weil sie die beste Tiefe, den besten Glanz und Self-Healing-Eigenschaften bietet. Allerdings ist sie nicht am einfachsten herzustellen. Es braucht hochpräzise Anlagen, um „Farb-Durchschlagen“ oder interne Schichttrennung zu vermeiden. Überlegen ist sie nur, wenn der Hersteller eine bewährte Qualitätskontrolle für die Co-Extrusion hat [3].

Q4: Wie verbessert „Mikroschicht“-Technologie die Folienleistung konkret? A: Es geht nicht nur darum, mehr Schichten zu stapeln, sondern um Strukturkontrolle. Studien zeigen, dass Mikroschicht-Co-Extrusion die innere Struktur von Additiven und Füllstoffen ausrichtet (Orientierung). Diese Ausrichtung führt zu deutlich höherer Zugfestigkeit und besserer Dehnung im Vergleich zu standardmäßig gemischten Materialien – und sorgt dafür, dass sich die Folie von Rolle zu Rolle konsistent verhält [2].

Quellen

- Kraiburg TPE. Der Co-Extrusionsprozess: Materialien effizient kombinieren. https://www.kraiburg-tpe.com/en/co-extrusion-process

- Royal Society of Chemistry. EG/TPU composites with enhanced flame retardancy and mechanical properties prepared by microlayer coextrusion technology. https://pubs.rsc.org/en/content/articlehtml/2019/ra/c9ra03653a

- KPAL Automotive. Vor- und Nachteile von Herstellungsverfahren für farbige TPU-PPF. https://www.kpalautomotive.com/Exhibition-news/pros-and-cons-of-color-tpu-ppf-manufacturing-methods